Un prototipo unico nel settore che permette di produrre materiale filtrante per mascherine con una capacità di protezione da virus e batteri superiore rispetto a quelle attualmente in uso. Lo ha realizzato un gruppo di ricerca multidisciplinare dell’Università di Bologna in collaborazione con Marchesini Group. Gli studiosi stanno ultimando la messa a punto della macchina, che nel giro di poche settimane potrà entrare in funzione.

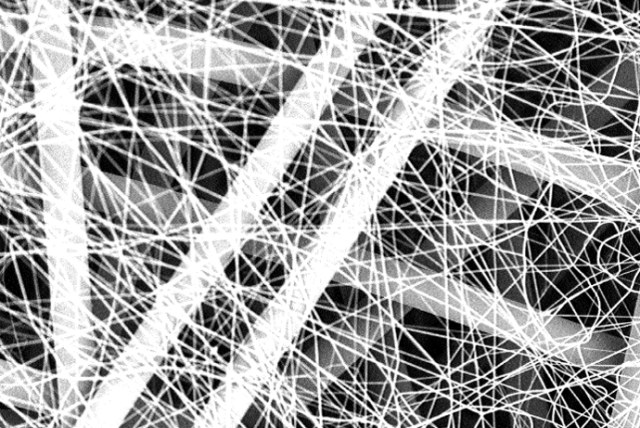

“Il prototipo permette di produrre su scala industriale questa nuova tipologia di materiale filtrante, basato su nanofibre polimeriche ad elevata carica elettrostatica”, spiega Andrea Zucchelli, professore al Dipartimento di Ingegneria industriale dell’Università di Bologna, tra i coordinatori del progetto. “Quella che abbiamo realizzato è un’operazione di co-design insieme a Marchesini Group, che ha risposto ad una nostra call lanciata sul territorio di Bologna e in meno di due mesi, grazie ad un importante lavoro di condivisione, ha realizzato questa macchina”.

Una volta in funzione, il prototipo, che si trova nel laboratorio di Ingegneria Industriale (DIN), a Bologna, permetterà di produrre materiale filtrante per ottenere circa settemila mascherine al giorno. Le prime produzioni di tali materiali saranno utilizzate per realizzare un lotto prototipale di mascherine di tipo FFP3 dall’azienda di Zola Predosa GVS, leader nella fornitura di soluzioni di filtrazione avanzate per applicazioni altamente critiche e tra i principali produttori mondiali di dispositivi di protezione individuale, che fin dall’inizio ha collaborato al progetto.

Tutto è cominciato poco dopo lo scoppio dell’emergenza coronavirus: vista la grande necessità di dispositivi di protezione adeguati, un gruppo di ricerca interdisciplinare dell’Università di Bologna si è messo al lavoro per realizzare un materiale filtrante che avesse un’elevata capacità protettiva rispetto a rischi di contaminazione da batteri e virus. A guidare il gruppo ci sono i professori Andrea Zucchelli del Dipartimento di Ingegneria industriale, Maria Letizia Focarete del Dipartimento di Chimica "Giacomo Ciamician" e Davide Fabiani del Dipartimento di Ingegneria dell'energia elettrica e dell'informazione "Guglielmo Marconi".

“Solo all’interno di un’Università può nascere un progetto simile, capace di mettere a sistema in modo rapido ed efficace ingegneria meccanica, studio dei polimeri ed ingegneria elettrica per mettere a punto una avanzata tecnologia di filatura elettrostatica”, dice Zucchelli. “Grazie a questa sinergia siamo riusciti a combinare la tecnologia dell’elettrofilatura, che permette di ottenere materiale con fibre nanometriche, con l’effetto corona, un fenomeno grazie al quale è possibile ottenere un’elevata carica elettrostatica nelle nanofibre”.

“Questo progetto è figlio della preziosa e consolidata collaborazione tra Marchesini Group e l’Università di Bologna, portata avanti in un momento di forte difficoltà per il sistema economico regionale e nazionale” aggiunge Maurizio Marchesini, Presidente Marchesini Group. “Insieme ai raccordi per maschere di protezione che abbiamo realizzato grazie alla stampa 3D, questo prototipo è un’ulteriore dimostrazione di come la tecnologia possa anche essere utilizzata per venire incontro ai bisogni della collettività, sia durante che nel post pandemia”.

Questo nuovo materiale offre grandi vantaggi se utilizzato per le mascherine protettive: permette di trattenere aerosol che contengono virus e batteri in modo molto più efficace rispetto ai materiali usati comunemente, ha un elevato potere filtrante del particolato, può essere applicato anche su tessuti che non sono normalmente utilizzati per realizzare mascherine.

“Abbiamo un forte interesse allo sviluppo e all’utilizzo di materiali innovativi che consentano di portare sul mercato dispositivi di protezione che alzino il livello di sicurezza e di comfort degli utilizzatori finali” commenta Massimo Scagliarini, CEO di GVS. “La collaborazione con l’Università di Bologna permette a GVS di mettere a frutto ed espandere il proprio know-how sui materiali filtranti, promuovendo sinergie sul territorio e contribuendo ad approvvigionare con fonti locali le linee produttive di maschere FFP3, che prontamente GVS ha realizzato in Italia per fare fronte alla pandemia”.

Una volta messa a punto e testata la tecnologia necessaria per realizzare queste innovative nanofibre polimeriche, serviva però passare alla fase di produzione. All’appello lanciato dal gruppo di ricerca per produrre i componenti necessari ha risposto Marchesimi Group, che con l’Università di Bologna ha in campo una stretta collaborazione. Il gruppo di ricerca dell’Alma Mater e i tecnici dell’azienda bolognese si sono quindi messi al lavoro: nel giro di poche settimane la macchina era pronta.

Il prototipo, unico nel suo genere, sarà attivato a breve, una volta concluse le ultime attività di set up. Ad essere prodotte per prime saranno mascherine di tipo FFP3 con un’elevatissima capacità protettiva contro virus e batteri, ma i ricercatori stanno già lavorando a nuove idee per espandere ulteriormente la portata di questa nuova tecnologia.